- A la UNE

- ACTUALITE SCIENTIFIQUE et TECHNOLOGIQUE

- BLOG

- PRESENTATION

- CONSCIENCE

- PLANETE VIVANTE

- SCIENCES

- Sciences et histoire

- Science et politique

- Science/conscience

- Le COVID-19

- COVID-19 - Journal d'une pandémie - 1 -

- COVID-19 - Journal d'une pandémie - 2 -

- COVID-19 - Journal d'une pandémie - 3 -

- COVID-19 - Journal d'une pandémie - 4 -

- COVID-19 - Journal d'une pandémie - 5 -

- COVID-19 - Journal d'une pandémie -6 -

- COVID-19 - Journal d'une pandémie - 7

- COVID-19 - Journal d'une pandémie - 8

- COVID -19 - Journal d'une pandémie - 9

- COVID-19 - Journal d'une pandémie - 10

- COVID-19 - Journal d'une pandemie - 11

- Arts et sciences

- L'homme debout

- Les débuts de la sagesse

- L'épopée scientifique

- Chimie, vivant... une si longue histoire !

- Introduction : 52 choses que je sais d'elle

- Sommaire

- 1 - Premiers pas

- I - A l'origine

- II - De la tetrasomia et l'alchimie à la chimie moderne

- III - al-kimiya

- IV - Alchimie : de l'aube à la fin de la Renaissance

- V - De l'(al)chimie à la chimie : une question de méthode ?

- VI - L'alchimie selon Newton, première partie

- VII - L'alchimie selon Newton, deuxième partie

- 2 - La chimie des Lumières

- XI - Chimie au siècle des Lumières - Introduction

- XII - Chimie au siècle des Lumières- Les affinités électives

- XIII - Diderot et la chimie

- XIV - Diderot - La chimie, pourquoi ?

- XV- Diderot chimiste

- XVI- La chimie et le Rêve de D'Alembert

- 3 - La chimie du vivant

- X - Chimie et Vivant - Introduction

- XIX - La génération spontanée

- XX - Fermentation : duel à 3 !

- XXI - Stéréochimie : clé du Vivant

- XXII - Homochiralité et origine de la vie

- XXIIc - Origine de la vie : état des lieux... provisoire

- XXIIb - Des biopolymères aux premiers organismes vivants

- XXIII- Stéréochimie et activité biologique

- XXIV - Chimie du cerveau - 1- Un cerveau, trois cerveaux, des cerveaux...

- XXV - Chimie du cerveau - 2 - Les neurotransmetteurs, messagers chimiques

- XXVI- Chimie du cerveau -3- Rôle des différents neurotransmetteurs

- XXXIV - Odorat, Odeurs et parfums

- XXXV- Bonnes et mauvaises odeurs

- XXXVI - Chimie et parfums

- XLIII - Chimie et couleur -1- De colore

- XLIV - Chimie et couleur -2- Couleurs végétales

- XLV - Chimie et couleur -3- : chimiothérapie et colorants

- XL- a - ADN, ARN, protéines

- XL- b - Chimie supramoléculaire

- XXXIX- Chimie et Synthetic Biology

- XLVI - Du génome au protéome

- 4 - Chimie et médecine

- VIII - Chimie et médecine : d'Hippocrate à Néron

- IX - Chimie et opium : voyages, voyages !

- XVII- Médecine et Chimie à Montpellier avant la Révolution

- XVIII - Le vitalisme de l'Ecole de Montpellier

- XXIX - Le médicament aujourd'hui

- XXVII - Autour de la sérotonine

- XXVIII - L'ocytocine

- XXX - Chimie, médecine, nanotechnologies

- L - Chimie et dopage -1- La chimie au service du dopage

- LI - Chimie et dopage - 2 - Les outils du chimiste contre le dopage

- XLIX - Image magnétique - 3 - de l'IRM au patient numérique

- 5 - La chimie moderne et ses hommes

- XXXI - Mendeleïev : un tableau de maître !

- XXXII - Mendeleïev : -2- Un chimiste russe au XIXème siècle

- XXXIII - Mendeleïev -3- Le fin mot de l'histoire

- XLI - Paul Sabatier, chimiste languedocien, prix Nobel 1912

- XLII - Victor Grignard, prix Nobel 1912

- XLVII - Image magnétique - 1 - Une histoire de spin

- XLVIII - Image magnétique - 2 - Mais que vient faire le chimiste dans cette galère ?

- 6 - Chimie : bonnes et mauvaises pratiques

- XXXVII- Du mauvais usage de la chimie

- XXXVIII- La chimie passe au vert

- Pour conclure

- Postface - Nylon by DuPont de Nemours

- Nylon... - Part A

- Nylon... - Part B

- Nylon... - Part C

- Nylon... - Part D

- La beauté des mathématiques

- Les sciences vers La Science

- La révolution numérique

- CRISPR-Cas9 : l'édition de gènes

- L'ombre de Frankenstein

- VOIR

- RECHERCHE, CONTACT

Part D - Polymères aujourd'hui : recyclables (et) ou biosourcés ?

A Michel Genas

Le Rilsan, nylon français biosourcé

J'ai indiqué plus haut que ma thèse de 3ème cycle concernait les polyamides. Elle fut en partie réalisée dans les laboratoires de recherche (à Paris), d'applications et du pilote (à Serquigny), de la société Aquitaine-Organico (*), branche de la SNPA absorbée par Elf-Aquitaine qui finit par se fondre dans Total.

Dans toutes ces structures le Rilsan (PA 11) - le nylon français- était à l'ordre du jour

A Paris le (petit) laboratoire de recherche de la rue Buffon, était dirigé par Michel Genas qui avait "inventé" ce polyamide une vingtaine d'années auparavant.

Michel Genas est né en 1908 à Vilnius. Il était diplômé de l'ENSC Strabourg. Ce fut l'initiateur du projet avec Marcel Katsner. De grands noms de la chimie de l'époque comme Léon Denivelle appuyèrent l'entreprise.

Sweet nylon of youth !

Délicieux séjour parisien : chambre de bonne à Montmartre, boulot face au Jardin des Plantes, déambulations dominicale dans le vieux Paris...

C'était un temps où l'on pouvait être chercheur et poète. Nous étions quelques uns qui herborisions dans les allées du Jardin pendant la pause déjeuner, tandis que le patron prenait quelque repos dans son bureau.

Le labo était vieillot, poussiéreux... cela sentait la fin pour l'équipe du vénérable inventeur.

Confirmation avec le séjour qui suivit sur le très pimpant site de Serquigny, où se jouait une toute autre musique. Au déjeuner, point de Buffon au menu, mais des jeunes loups, prêts à en découdre pour prendre la place du boss, qui vantaient leurs mérites à la table du patron. De la condescendance pour le "vieil" inventeur... ils étaient là grâce à qui ? Michel Genas participa au jury de ma thèse et j'en fus très honoré.

Le Rilsan avait été mis au point après la guerre, en 1947, au sein de la société Organico(*). Il fut commercialisé dans les années 50, à peu près en même temps que le nylon allemand, le Perlon (nylon 6).

(*) ORGANICO PECHINEY, puis AQUITAINE ORGANICO, puis AQUITAINE TOTAL ORGANICO, puis ATO CHIMIE, puis ATOCHEM, puis ELF ATOCHEM... de quoi donner le tournis !

LIRE : LE RILSAN par Pierre Castillon

Si j'évoque ce polyamide dans cette dernière partie, c'est qu'il s'agit du premier nylon biosourcé. Sa matière première est issue de l’huile de ricin.

L'huile de ricin dans mon enfance évoquait un purgatif (violent !) dont parlait ma grand-mère et l'odeur des courses automobiles où je suivais mon père (c'est un excellente lubrifiant des moteurs thermiques avec une tenue exceptionnelle à haute température).

Aujourd'hui, naturopathes et charlatans parent cette huile de toutes les vertus. Les opposant à Mussolini doivent se retourner dans leurs tombes... On les forçait à boire de l'huile de ricin !

Le ricin est une plante de la famille des Euphorbiacées, endémique en Afrique tropicale. Elle donne des graines qui peuvent fournir une huile.

Cette huile contient notamment l’acide ricinoléique (acide 12-hydroxy-9-cis-octadécénoïque, un acide gras oméga-9 hydroxylé) qui conduit par hydrolyse à l'acide undecylénique (CH2 =CH-(CH2)8-COOH), matière première qui fournit, par deux réactions chimiques simples, le monomère : l'acide 11-aminoundécanoïque utilisé dans la polycondensation qui donne le Rilsan. Le Rilsan est donc un nylon 11.

C'est la Risle, rivière qui coule à Serquigny, qui a donné le nom du polyamide 11.

Le Rilsan fournissait des tissus légers, anallergiques, très agréables à porter.

Malheureusement le prix de revient des fibres était plus élevé que celui des nylons concurrents. Dans les années 70, l'aventure textile du Rilsan a failli s'achever.

Mais le Rilsan avait d'autres atouts. Sa légèreté, sa résistance au choc, sa résistance à l’eau et aux solvants, en faisaient un plastique performant pour toute sorte d'application.

De plus sa très bonne fluidité au-dessus de 185 °C (point de fusion), permettait une facile mise en œuvre par injection, extrusion, extrusion-soufflage, moulage ... et donc la fabrication de quantités de pièces, y compris mécaniques.

Les tableaux de bord des premières DS 19 étaient en Rilsan. Aujourd'hui les semelles des chaussures du phénomène Usain Bolt sont en Rilsan.

Actuellement, le Rilsan®, qui a fêté ses 70 ans en 2017, est fabriqué par Arkema et représente près de 8 % de son chiffre d’affaire, avec les différentes lignes issues des matières premières d’origine végétale.

« Le Rilsan® PA11 est aujourd’hui reconnu comme l’un des polymères de spécialités les plus performants au monde,. « Cette marque qui au départ a eu une origine modeste et difficile est devenue au fil du temps un synonyme de performance tout en étant 100 % d’origine végétale »

Kevin Hanrahan, Directeur marketing des Polymères Techniques Arkema

Arkema produit plus de 200 000 t/an, le plus gros tonnage de plastique biosourcé au monde.

« Le premier lot commercial a été fabriqué à Serquigny en France en 1947 dans une filature reconvertie dénommée ‘La Dame Blanche’. Ces premiers pas historiques ont eu lieu à une période difficile, la situation très pénible de l’après-guerre obligeant les inventeurs à travailler dans des conditions extrêmement peu favorables. Les périodes éprouvantes vécues par les pionniers du Rilsan® sont amplement documentées dans des archives d’images numériques, que nous avons maintenant le plaisir de partager avec nos clients. Une série d’anciennes annonces publicitaires et de matériel de promotion permettent ainsi de bien comprendre l’évolution du Rilsan® PA11 dans ses premières applications. Depuis ses modestes débuts dans les textiles, les fibres, les brosses et les tuyaux, ce polymère a rapidement fait ses preuves dans des applications plus technologiques et spécialisées. » Arkema, Serquigny, 10 juin2017 - Le Rilsan a 70 ans

Les polymères aujourd'hui

Les polymères ont envahi notre quotidien. Ils sont partout : sur nous, autour de nous et en nous !

Leurs déclinaisons donnent le vertige : les monomères utilisables, les techniques de polymérisation, la copolymérisation, la modulation des propriétés grâce à différents additifs... sont infinis ou presque.

Il est impossible de vivre sans eux.

Les nylon 66 (PA 66) et 6 (PA 6) sont toujours très présents, on produit encore largement des fibres - et surtout des pièces moulées- en nylon.

Au niveau des fibres, le Kevlar - encore un produit DuPont de Nemours- a toujours un grand succès

Le Belge Solvay, héritier dans le domaine des plastiques du géant Rhone-Poulenc, via le rachat de Rhodia, vient de se séparer des 12 usines de la filière nylon, au profit de la BASF dont l'Ultramid connaît un grand succès.

Le Rilsan aussi poursuit sa route. La société française Arkema qui le produit emploie 20 000 personnes dans 58 pays. Elle annonce la mise en production du nylon 20 en Chine pour 2020.

La Chine qui domine largement le marché dans la production des nylons 6 et 66.

Le Rilsan a pour lui d'être d'origine végétale, c'est un bel argument de vente, car les "plastiques" ont actuellement mauvaise presse. Ils polluent notre planète, ils constituent de véritables îlots de déchets au coeur des océans et ils consomment beaucoup de pétrole.

Leur bilan carbone est désastreux.

Polymères : produire et consommer propre

Pour cela les chercheurs travaillent dans deux directions :

- le recyclage qui s'inscrit dans une politique globale de gestion des déchets : le passage d'une économie linéaire (extraire, fabriquer, consommer, jeter) qui fait l'hypothèse (absurde) que nos ressources sont inépuisables, à une économie circulaire qui fasse en sorte de " ne plus créer de résidus que les systèmes industriel et naturel ne puissent absorber".

LIRE : L'Économie circulaire, Remy Le Moigne, Dunod

" Chaque ressource est à préserver, à transmettre, à faire circuler d'homme à homme, d'usage en usage, c'est le seul modèle de développement qui offre un avenir de prospérité pour tous."

- l'utilisation de bioressources dans le cadre d'une bioéconomie reposant en partie sur le développement des biotechnologies... (que de bio !).

Après 5000 ans de bons et loyaux services, deux révolutions industrielles et sociétale, ont contraint la bioéconomie à s'effacer devant une civilisation technologique fortement dépendante de l’énergie fossile. Au vu de l'état de la planète, des réserves en énergies fossiles, de la pression des consommateurs occidentaux, son retour en force semble inéluctable.

Nylons recyclés

Contrairement aux polyesters, les polyamides, tel le nylon 66, sont difficiles à recycler.

Dans les océans ils représentent environ 10% des déchets plastiques. Selon la Société mondiale pour la protection des animaux, plus de 600 000 tonnes d'engins de pêche sont déversées dans les mers chaque année, y compris les filets en nylon.

De nombreuses entreprises productrices de nylon, dont DuPont de Nemours, commencent à développer des programmes pour recycler des objets en polyamide, notamment les tapis et moquettes. Mais cela coûte cher en regard de la valeur du produit.

Il est clair que c'est au politique de faire en sorte que les entreprises prennent en charge le recyclage de ce qu'elles produisent.

A noter le travail remarquable de la société italienne Aquafil qui produit Econyl, un fil nylon 100% recyclé et recyclable (PA 6). Une réalisation qui répond à deux concepts essentiels de l’économie durable : le zéro-déchet et un cycle de vie circulaire. Elle produit ainsi tapis, moquettes, vêtements de sport, maillots de bain (dont ceux de la célèbre marque Speedo).

On peut aussi citer l'entreprise californienne Patagonia qui promeut de nouveaux flux de recyclage pour le nylon, en aidant notamment de petites start-up comme Bureo. L'équipementier allemand pour la haute montagne, Vaude utilise aussi du nylon recyclé.

La Chine qui est -et de loin - le premier producteur de fibres polyesters et polyamides - vient de lancer un programme très ambitieux de recyclage dans ce domaine.

Pour le recyclage de l'ensemble des déchets plastiques, la France est un très mauvais élève, elle se situe en 25e position dans l’UE pour son taux de recyclage. Face au trio de tête constitué par la Norvège (43,4%), la Suède (40,6%) et l'Allemagne (37,7%), nous faisons pâle figure avec 28%.

A noter que la Chine, qui ne recycle que 25% de sa production, a stoppé l'importation des déchets plastiques depuis le 1ier janvier dernier. Cela va poser des problèmes aux USA, au Royaume-Uni et à l'Europe... mais sans doute inciter ces pays à développer sérieusement leurs propres filières.

Polymères biosourcés

Avec le préfixe bio il faut être prudent et précis!

Le terme bioplastique regroupe deux types de polymères distincts :

- les polymères dits biosourcés (ou agro-sourcés), c'est à dire issus de ressources renouvelables, souvent de la matière végétale, telles que le blé, le maïs ou bien la pomme de terre par exemple.

- les polymères biodégradables. Ceux-ci peuvent être issus aussi bien de la pétrochimie que de la biomasse.

Les bioplastiques issus de la biomasse présentent de nombreux atouts :

- ils utilisent des ressources naturelles renouvelables comme l’amidon ou la cellulose (sources de glucose), ou sont issus de la fermentation de végétaux, ou encore peuvent être obtenus par synthèse bactérienne,

- ils sont le plus souvent biodégradables et compostables

- ils minimisent bien sûr les rejets de gaz carbonique dans l’atmosphère.

Très onéreux il y a 15 ans, les bioplastiques sont en passe de devenir compétitifs par rapport aux polymères conventionnels.

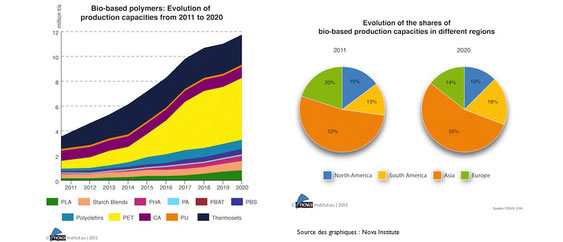

Certes, ils ne représentent, aujourd’hui, que quelques dixièmes de pour-cent de la production globale des polymères, mais selon les experts, ils devraient constituer plus de 20 % de la production à l’horizon 2030.

Le schéma ci-dessus montre comment à partir du glucose ou de pectines (polysaccharides), on peut synthétiser tout une série de monomères précurseurs de polyesters et polyamides.

Le bio-nylon

Pour conclure je vais revenir au point de départ : le nylon 66 de Carothers... " fait de charbon, d'eau et d'air" proclamait la DuPont en 1939.

Le pétrole a remplacé le charbon... et si l'on remplaçait le pétrole ?

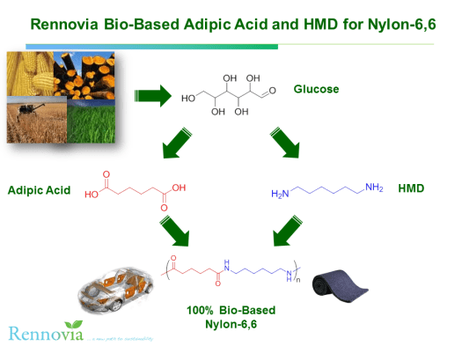

On voit sur le schéma ci-contre comment l'entreprise californienne Rennovia a pu produire les deux monomères - l'acide adipique et l'hexaméthylène diamine - dont la polycondensation conduit à ce nylon - ... tout simplement à partir du glucose (biomasse) !

L’acide adipique et le HMDA ont été fabriqués à partir de glucose, à l’aide d'un procédé catalytique breveté par Rennovia.

Pour obtenir de l’acide adipique, ils ont procédé à une oxydation aérobie du glucose qui conduit à l’acide glucarique, puis après hydrodésoxygénation au diacide.

La bio-HMDA est également produite par hydrodésoxygénation du glucose. L’intermédiaire-clé obtenu subit une amination pour conduire à la cible.

La littérature fourmille d'entreprises de ce type qu'il serait fastidieux d'énumérer.

Des start-up, de plus en plus nombreuses, se lancent dans le développement durable, la valorisation de bioressources, les biotechnologies... Celles qui développent des process innovants finissent par attirer les capitaux.

Car le marché a parfois du bon, il sent le vent tourner, qui n'a qu'une seule odeur, l'odeur de l'argent. De nombreux analystes financiers affirment que le temps est venu d'investir massivement dans le développement durable. Les technologies sont là, les aspirations des consommateurs aussi.

Si la Californie a pris les devants ce n'est pas un hasard ; elle a confiance en ses bataillons de scientifiques. Voila pourquoi pour un dollar de crédits fédéraux supprimés par Trump (*), ce sont deux, trois ou 10 dollars qui sont - ou seront - collectés dans le privé et les budgets territoriaux.

(*) "After 12 months in office, Trump’s effects on science have been as bad as feared." Nature, janvier 2018

Après 12 mois de mandat, les effets de Trump sur la science ont été aussi mauvais que redoutés.

Postface : et que fait la DuPont de Nemours pour la planète ?

Evidemment la DuPont, qui a toujours plusieurs fers au feu, ne pouvait négliger ce challenge : elle produit Sorona (PolyTriméthylèneTéréphtalate)copolymère (*) en parti issu du maïs (37% de matières renouvelables).

Dans sa pub elle nous dit :

"Avec le Bio-PDOᵐᶜ, DuPont a trouvé un autre moyen de réduire la dépendance aux combustibles fossiles. La production de Bio-PDOᵐᶜ consomme jusqu’à 40 % moins d’énergie et réduit les émissions de gaz à effet de serre de plus de 40 % par rapport aux propanediols (PDO) à base de pétrole.

En utilisant le Bio-PDOᵐᶜ comme ingrédient clé, la production de Soronaᵐᵈ réduit les émissions de gaz à effet de serre de 63 % en comparaison du nylon 6 à base de pétrole.

(*) : 1,3-propanediol et acide téréphtalique comme monomères

La boucle est bouclée, Éleuthère-Irénée peut continuer tranquillement à faire de vieux os !